ورق قلع اندود و ورق گالوانیزه به دلیل ویژگیهایی که دارند در صنایع مختلف مورد استفاده قرار میگیرند. بنابر گزارش "دستی بر ایران"، سایت "فولادایران"، به مقایسه این دو ورق پرکاربرد میپردازد و شما را با مزایا و معایب آنها آشنا میکند.

بررسی تکنولوژی تولید ورق قلع اندود و گالوانیزه

ورقهای فولادی از جمله محصولات پرکاربرد در صنعت هستند که در بسیاری از زمینهها به کار میروند. دو نمونه از این ورقها که به دلیل خصوصیات منحصر به فرد خود توجه زیادی به خود جلب کردهاند، ورق قلع اندود و ورق گالوانیزه هستند.

ورق قلع اندود:

فرآیند قلع اندود یکی از تکنیکهای مهم در تولید ورقهای فولادی است. این فرآیند باعث ایجاد لایهی محافظ از قلع بر روی سطح فولاد میشود که ویژگیهای ضدزنگ و مقاومت به خوردگی را به ورق اضافه میکند. به همین دلیل ورق قلع اندود به خوبی در صنایع خودروسازی و ساختمانی عملکرد مثال زدنی از خود نشان میدهد.

ورق گالوانیزه:

ورق گالوانیزه یک فرآیند پوشش دهی است که از زینک برای ایجاد لایهی محافظ استفاده میکند. این لایه ایجاد مقاومت بسیار بالا در برابر خوردگی و زنگزدگی میکند. ورقهای گالوانیزه به دلیل خصوصیات مقاومتی خود در برابر شرایط محیطی مختلف، به عنوان یکی از انتخابهای اصلی در صنعت ساخت و ساز و صنعت خودرو مطرح هستند.

در این مقاله، به بررسی جزئیات فنی و مقایسه خصوصیات این دو نوع ورق فولادی میپردازیم تا بهترین انتخاب برای نیازهای مختلف صنایع مشخص شود.

معرفی ورق گالوانیزه:

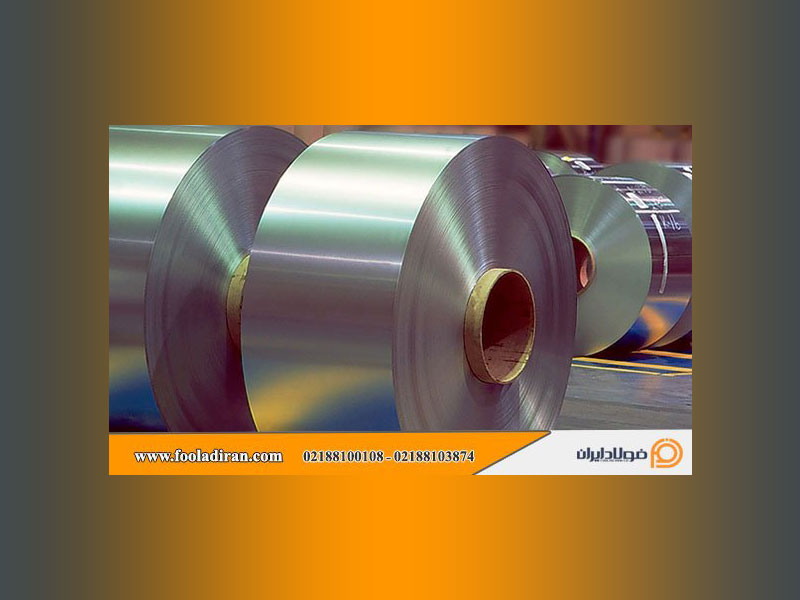

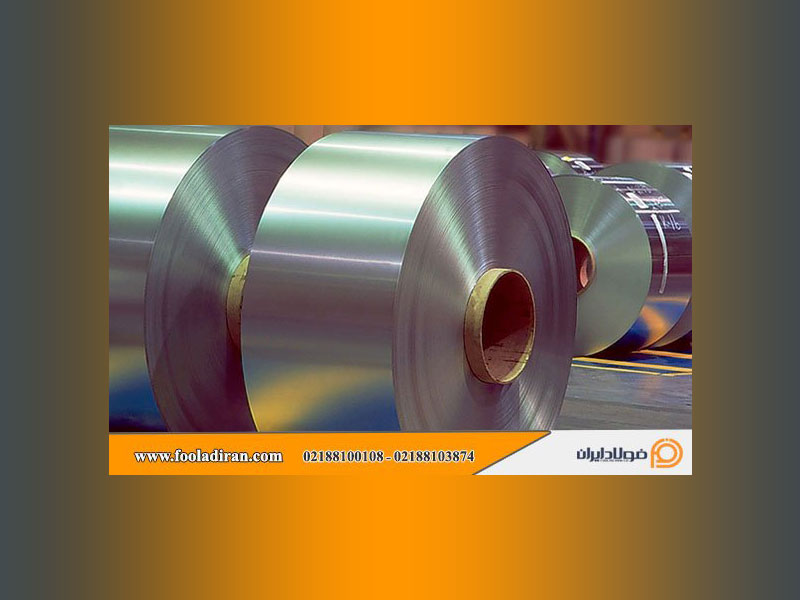

ورق گالوانیزه یکی از محصولات برجسته در صنعت فولاد است که به دلیل ویژگیهای برجستهاش، در صنایع مختلف بسیار مورد استفاده قرار میگیرد. این ورق از روی رولهای ورق گرم تهیه میشود و پس از اعمال عملیات نورد سرد، به لایهی پوششی از روی (زینک) مجهز میشود. [https://fooladiran.com/price-galvanized-sheet]

خصوصیات اصلی ورق گالوانیزه:

- مقاومت در برابر خوردگی و هوازدگی

- طول عمر بالا

- مقاومت در برابر ساییدگی

- استفاده گسترده در صنایع مختلف

تکنولوژی تولید ورق گالوانیزه (غوطهوری گرم)

ورق گالوانیزه به وسیلهی فرآیند غوطهوری گرم (Hot-Dip Galvanizing) تولید میشود. این فرآیند به شرح زیر است:

- آمادهسازی ورق: در این مرحله، ورق گرم به عنوان ماده اولیه انتخاب میشود. این ورقها در مقاطع و ابعاد مختلف بر اساس نیازهای مختلف صنایع تولید میشوند.

- تمیزکاری: ورقها پس از انتخاب، به شویندهها و حلالهای خاص زنگزدایی تحت عملیات شویش قرار میگیرند تا از هرگونه چربی، آلاینده یا زنگ خودکاری پاک شوند.

- آمادهسازی سطح: سپس، سطح ورقها برای غوطهوری آماده میشود. این مرحله شامل ایجاد خطوط و پوششهای خاص بر روی ورقها جهت افزایش ثبات و همچنین مهیا کردن شرایط بهتر برای پوششدهی زینک است.

- غوطهوری: در مرحله بعد، ورقها به حوضچههای حاوی آلیاژ روی آبکاری میشوند. این حوضچهها حاوی روی مذاب هستند که در دمای بالا نگهداری میشود. ورقها به صورت پیوسته وارد حوضچه میشوند و از آن خارج میشوند.

- سرد شدن و بستهبندی: ورقها پس از غوطهوری با زینک، به سرعت سرد میشوند و سپس بستهبندی میشوند. این بستهبندی به شکل رولها یا ورقهای تکتک ممکن است.

انواع ورقهای گالوانیزه:

1.بر اساس جنس ماده اولیه:

- ورقهای گالوانیزه فولادی: که از فولاد به عنوان ماده اولیه تولید میشوند.

- ورقهای گالوانیزه آهنی: که از آهن به عنوان ماده اولیه تولید میشوند.

2.بر اساس ضخامت:

- ورقهای گالوانیزه نازک: که به روش نورد سرد تولید میشوند.

- ورقهای گالوانیزه ضخیم: که به روش نورد گرم تولید میشوند.

3.بر اساس پوشش رنگی:

- ورقهای گالوانیزه معمولی: که پوشش رنگ ندارند و ظاهر متداول آنها فلزی است.

- ورق گالوانیزه رنگی: که پس از پوشش رنگ، ظاهر چشمگیر و رنگارنگی دارند. این نوع ورقها در صنایع مصرفکننده برای مصارف زیبایی و طراحی مورد استفاده قرار میگیرند.

هر یک از این انواع ورقهای گالوانیزه ویژگیها و کاربردهای خاص خود را دارند و بسته به نیازهای مختلف صنایع، انتخاب میشوند.

کارخانجات تولیدکننده ورق گالوانیزه

در ایران، چندین شرکت و کارخانه فعال در زمینه تولید ورق گالوانیزه وجود دارند که به تولید محصولات فولادی از جمله ورقهای گالوانیزه میپردازند. تعدادی از این شرکتها عبارتند از:

- شرکت فولاد مبارکه: یکی از بزرگترین شرکتهای فولادی در ایران که در تولید انواع فولاد، از جمله ورقهای گالوانیزه، فعالیت دارد.

- شرکت هفت الماس قزوین: یکی از شرکتهای پیشرو در تولید ورقهای گالوانیزه که با کیفیت بالا شناخته میشود.

- شرکت فولاد شهریار تبریز: این شرکت نیز در تولید انواع ورقهای فولادی، از جمله گالوانیزه، فعالیت دارد.

- شرکت ورق خودروی چهارمحال بختیاری: تولیدکننده ورقهای گالوانیزه که بیشتر به عنوان تامینکننده مواد اولیه برای صنعت خودروسازی شناخته میشود.

- شرکت روی اندود کاوه: تولیدکننده ورقهای فلزی، از جمله گالوانیزه، با کاربردهای مختلف در صنایع مختلف.

- شرکت صنایع ورقهای پوششدار تاراز چهارمحال: تولیدکننده ورقهای گالوانیزه با پوششهای مختلف.

- شرکت پویا لوله زاینده رود: تولیدکننده انواع لولهها و ورقهای گالوانیزه.

- شرکت امیر کبیر کاشان: تولیدکننده ورقهای گالوانیزه با استفاده از تکنولوژیهای مدرن.

این شرکتها اغلب نقش مهمی در تأمین نیازهای بازار داخلی به ورقهای گالوانیزه ایفا میکنند و در صنایع مختلف نظیر خودروسازی، ساختمانی، و صنایع دیگر کاربرد دارند.

کاربرد ورق گالوانیزه در صنایع مختلف

ورقهای گالوانیزه به دلیل ویژگیهای خود از جمله مقاومت به خوردگی، طول عمر بالا، و پوشش محافظ فلزی محبوبیت زیادی در صنایع مختلف به دست آوردهاند. صنایع مصرفکننده ورقهای گالوانیزه عبارتند از:

- صنعت خودروسازی: استفاده از ورقهای گالوانیزه در بدنه خودروهای سبک و سنگین به منظور جلوگیری از خوردگی و افزایش مقاومت به شدت متداول است.

- تولید لوازم خانگی: برخی از لوازم خانگی مانند بدنه آبگرمکنها از ورقهای گالوانیزه ساخته میشوند.

- صنایع ساختمانی: در ساخت سازههای LSF (فولاد ساختمانی سبک)، انواع سقفها، عرشههای فولادی، کانالهای کولر، و سایر قطعات ساختمانی از ورقهای گالوانیزه استفاده میشود.

- صنایع ریلی و جادهای: پروژههای عمرانی، علائم راهنمایی رانندگی، گاردریل، و سایر ملزومات صنعت راهسازی از ورقهای گالوانیزه ساخته میشوند.

- صنعت برق: در تولید پانلها، تابلوهای برق، سینیهای کابل، و قطعات دیگر صنعت برق از ورقهای گالوانیزه استفاده میشود.

- صنعت کشاورزی: لولههای گالوانیزه در گلخانهها و برخی از تجهیزات کشاورزی نیز از ورقهای گالوانیزه ساخته میشوند.

استفاده از ورقهای گالوانیزه در این صنایع نه تنها به بهبود خواص مکانیکی فلزات کمک کرده بلکه محصولات نهایی را از خوردگی و زنگزدگی محافظت میکند، که این امر باعث افزایش عمر و کاهش هزینههای نگهداری میشود.

مزایا و معایب ورقهای گالوانیزه

مزایا:

- مقاومت به خوردگی: ورقهای گالوانیزه به دلیل پوشش ضدخوردگی روی، مقاومت خوبی در برابر زنگ زدگی و خوردگی از خود نشان میدهند.

- طول عمر بالا: به عنوان یک نتیجه مستقیم از مقاومت به خوردگی، ورقهای گالوانیزه دارای طول عمر بلندی هستند و در مقایسه با بسیاری از فلزات دیگر، تاخیر کمتری در زمینه خوردگی و افت کیفیت نشان میدهند.

- مقاومت به شرایط جوی: این ورقها در برابر شرایط جوی نیز مقاومت دارند و میتوانند در محیطهای مرطوب یا با تغییرات دمایی شدید هم کارایی خود را حفظ کنند.

- محافظت از فولاد: پوشش گالوانیزه به فولاد زیرین کمک میکند و از آن محافظت میکند، حتی اگر در برخورد با آب یا هوا باز باشد.

- چسبندگی مناسب: پوشش گالوانیزه برای چسبندگی رنگ و مواد دیگر نیز مناسب است.

معایب:

- قیمت بالا: ورقهای گالوانیزه معمولاً قیمت بالاتری نسبت به برخی از فلزات دیگر دارند.

- وزن بیشتر: این ورقها به دلیل پوشش ضدخوردگی، وزن بیشتری نسبت به فلزاتی مانند آلومینیوم دارند.

- محدودیت در انتخاب رنگ: انتخاب رنگ در ورقهای گالوانیزه محدودتر است نسبت به برخی دیگر از فلزات.

تصمیم بر اساس نیازها و شرایط محیطی خاصی که ورقها با آن روبرو میشوند، اتخاذ میشود و این موارد باید در انتخاب مناسب برای هر کاربرد مدنظر قرار گیرد.

ورق قلع اندود

ورق قلع اندود یک نوع ورق فولادی است که از مواد اولیهای همچون بلک پلیت و شمش قلع تولید میشود. این ورقها به عنوان یک نوع ورق نازک فلزی معرفی میشوند و در عمدهٔ صنایع بستهبندی مواد غذایی و صنایع مشابه مورد استفاده قرار میگیرند. ویژگیهای ورق قلع اندود عبارتند از:

- ضخامت نازک: ورق قلع اندود به دلیل مواد اولیهاش و همچنین کاربردهای خاص خود، ضخامت کمی دارد که بسیار مناسب برای برخی از صنایع مشخص است.

- استحکام مناسب: با وجود ضخامت کم، ورق قلع اندود استحکام مناسبی دارد و میتواند به خوبی وظایف بستهبندی را انجام دهد.

- مقاومت به زنگ زدگی: معمولاً این ورقها دارای پوششی هستند که از زنگ زدگی جلوگیری میکند.

- کاربردهای بستهبندی: به دلیل ویژگیهای ذکر شده، ورق قلع اندود به خوبی در صنایع بستهبندی مواد غذایی و سایر صنایعی که نیاز به ورق نازک با ویژگیهای خاص دارند، مورد استفاده قرار میگیرد.

- مطابقت با استانداردها: ورق قلع اندود معمولاً با استانداردهای مشخصی که برای صنایع بستهبندی تعیین شدهاند، مطابقت دارد.

در کل، ورق قلع اندود یک ماده مهم در صنایع بستهبندی است که به دلیل ویژگیهای خاص خود، در محافل صنعتی به کار میرود.

تکنولوژی تولید ورق قلع اندود با استفاده از الکترووپلیت

تکنولوژی تولید ورق قلع اندود اغلب از روش الکترووپلیت استفاده میکند. در این فرآیند، مراحل زیر انجام میشوند:

- غلتکزنی (Rolling): در ابتدا، ورق توسط غلتکها صاف شده و امواج آن از بین برده میشود.

- شست و شوی قلیایی (Alkaline Cleaning): برای حذف چربی و آلودگی از سطح ورق، ابتدا شستوشوی قلیایی انجام میشود.

- اسیدشویی (Acid Pickling): ورق سپس به مرحله اسیدشویی میرود تا از هرگونه رسوب و آلودگی دیگری پاک شود.

- الکترولیز (Electrolysis): در این مرحله، ورق به عنوان کاتد و شمش قلعی که ریختهگری شده به عنوان آند استفاده میشود. الکترولیز باعث میشود قلع به صورت الکترولیتی بر روی ورق رسوب کند و ورق به شکل قلع اندود تبدیل شود.

- شستوشو مجدد (Rinsing): ورق پس از قلع اندود شدن مجدداً شستوشو میشود تا از هر گونه آلاینده اضافی خارج شود.

- لایهگذاری با کروم ۶ (Chromium Layering): به دلیل ضعیف بودن چسبندگی قلع، یک لایه بسیار نازک از کروم ۶ به عنوان یک لایه پوششی اضافه میشود تا چسبندگی بهبود یابد.

- شستوشو نهایی (Final Rinsing): ورق مجدداً شستوشو میشود و در نهایت از روغن داس برای افزایش مقاومت ورق در برابر زنگزدگی استفاده میشود.

تکنولوژی الکترووپلیت به عنوان یک فرآیند پیچیده و دقیق در تولید ورق قلع اندود، ویژگیهای مطلوبی را در نهایت برای این محصول ایجاد میکند.

شرکتهای تولیدکننده ورق قلع اندود در ایران

- فولاد مبارکه: یکی از شرکتهای بزرگ تولید فولاد در ایران است. این شرکت در زمینه تولید انواع ورقهای فولادی، از جمله ورقهای قلع اندود، فعالیت دارد. تولیدات این شرکت معمولاً مورد تقاضای بازار داخلی و خارجی قرار میگیرد.

- صنایع فولاد توان آور آسیا: این شرکت نیز یکی از تولیدکنندگان ورق قلع اندود در ایران محسوب میشود. با تجهیزات مدرن و فناورانه، این شرکت توانسته است به تولید ورقهای با کیفیت بالا بپردازد و در بازارهای داخلی و بینالمللی حضور داشته باشد.

تفاوت ورق گالوانیزه با ورق قلع اندود

1.فرآیند تولید:

- ورق گالوانیزه: این ورقها از رولهای فولادی گرم تهیه میشوند که سپس به عنوان ماده اولیه به فرآیند گالوانیزه شدن (پوشش دادن روی) میروند.

- ورق قلع اندود: این ورقها از شمش قلع ساخته میشوند که ابتدا ذوب شده و سپس با استفاده از تکنولوژیهای الکترولیتی، به ورق تبدیل میشوند.

2.مقاومت مکانیکی:

- ورق گالوانیزه: دارای مقاومت مکانیکی خوبی است و در برابر خوردگی و حرارت مقاومت دارد.

- ورق قلع اندود: این ورقها معمولاً نرمتر هستند و به دلیل خصوصیات خود به کاربردهای خاصی نظیر صنایع بستهبندی مناسبتر هستند.

3.تنوع رنگ:

- ورق گالوانیزه: به دلیل پوشش روی، قابلیت تولید در تنوع رنگ را داراست.

- ورق قلع اندود: معمولاً تنوع رنگ آنها محدودتر است.

4.استفاده در برخی مصارف:

- ورق گالوانیزه: برای کاربردهای مختلفی از جمله ساخت و ساز، خودروسازی و صنعت بستهبندی مورد استفاده قرار میگیرد.

- ورق قلع اندود: بیشتر در صنایع بستهبندی و کاربردهای خاص مورد استفاده قرار میگیرد.

5.مقاومت در برابر زنگزدگی:

- ورق گالوانیزه: به دلیل پوشش روی، مقاومت بهتری در برابر زنگزدگی دارد.

- ورق قلع اندود: نیاز به لایههای حفاظتی اضافی دارد تا مقاومت بهتری در برابر زنگزدگی ایجاد شود.

با توجه به تفاوتهای موجود، انتخاب بین ورق گالوانیزه و ورق قلع اندود بسته به نیازها و کاربردهای خاصی که در نظر گرفته میشود، انجام میشود.

منبع: https://fooladiran.com